Durchgängig digital für maximale Effizienz mit Automatisierung

Viele Unternehmen sind heute in der Lage, interne und externe Dienstleistungen effizienter als bisher in ihre komplexen Produktionsumgebungen zu integrieren. Das Potenzial für Effizienzsteigerungen im Technischen Service durch die Automatisierung von Abläufen und die Anwendung neuer Industrie 4.0 Standards ist hoch.

Wer fragt sich nicht bei vielen Gelegenheiten im Nachhinein: Warum musste das früher mal so kompliziert sein? Wer noch vor 25 Jahren einen Drucker installierte, der weiß, wovon die Rede ist. Wodurch hat sich das seither verbessert? Eine wichtige Rolle dabei spielten sowohl die Standardisierung der Technik als auch deren möglichst einfache Bereitstellung.

Welche Situation finden wir heute typischerweise in komplexen, arbeitsteiligen Produktionsumgebungen vor? Hardware und Software spielen überall dort bestens zusammen, wo es um den eigentlichen Produktionsprozess geht. In der Peripherie – Sie denken jetzt sicherlich auch gerade zurück an den Drucker – entstehen viele vermeidbare Aufwände.

Heute existieren Medienbrüche vielfältigster Art, wenn Technischer Service benötigt wird. Im Regelfall wird heute ein Warnhinweis angezeigt. An einer bereits digitalen Anzeige liest ein Mitarbeiter Daten ab und erfasst diese anschließend manuell in einem IT-System, nicht selten mit Papier als zwischengeschaltetem Informationsträger. Das funktioniert und es ist flexibel, aber gleichzeitig aufwändig. An dieser Stelle fehlt es also an der Durchgängigkeit bis hin zum externen oder internen Dienstleister, wenn diese Prozesse effizienter gestaltet werden sollen.

Wenn der Betreiber diese Durchgängigkeit herstellen will, besteht meist seine erste Herausforderung darin, festzulegen, welche Daten der Dienstleister überhaupt erhalten soll. Selbst überschaubare Änderungen oder Erweiterungen sind häufig begleitet von IT-Projekten, die sogar das Vorhaben an sich verzögern oder erschweren können. Darüber hinaus fehlt es aktuell noch an der Standardisierung in der Kommunikation von Maschinen untereinander. In der Verarbeitung servicerelevanter Daten bestehen also noch viele Hürden.

Gleichzeitig verbessern sich sowohl die Sensorik als auch die verfügbaren Analyseverfahren mit hoher Geschwindigkeit. Heute ist überwiegend das geschulte Auge des Menschen in der Produktion erforderlich, um eine Situation korrekt zu interpretieren und unbegründete Technikereinsätze zu vermeiden. Die verbesserte Sensortechnik und der Einsatz lernfähiger Verfahren oder Künstlicher Intelligenz lässt aber erwarten, dass in wesentlich mehr Fällen als bisher ein erforderlicher Technikereinsatz für Wartungs- oder Instandsetzungsarbeiten automatisiert und zuverlässig ermittelt werden kann.

Prozesstransformation durch Automatisierung des Servicemanagements

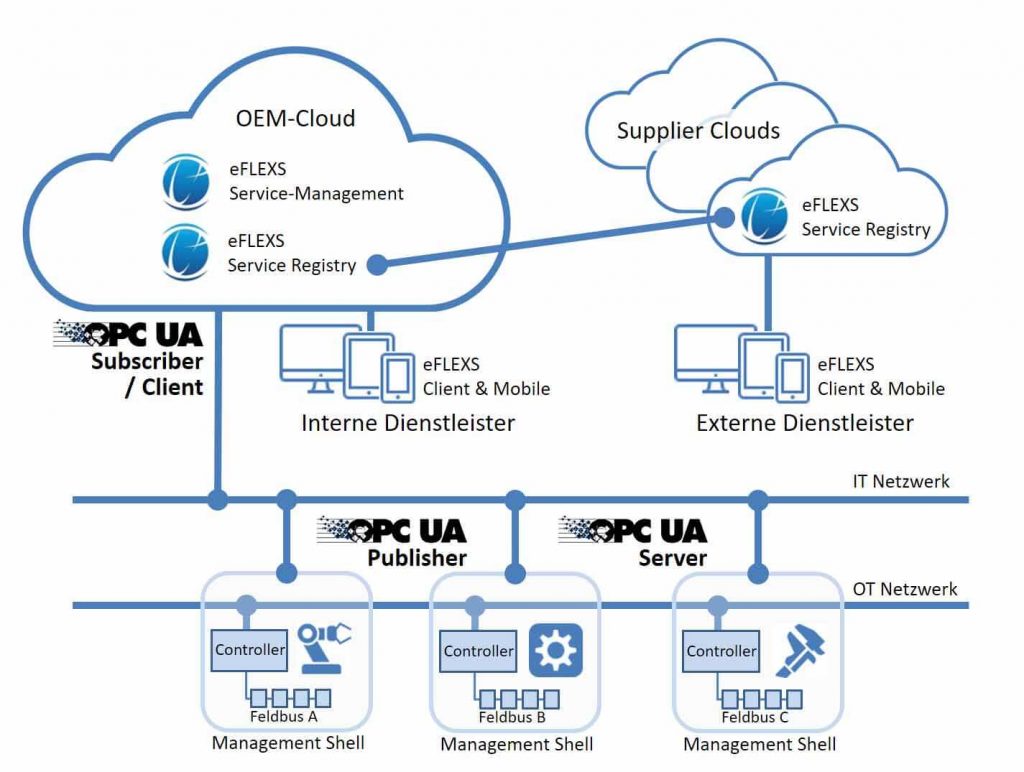

In der Bearbeitung von Serviceaufträgen ist heute bereits ein hoher Grad an Automatisierung erzielbar. Die eFLEXS Service Management Lösung beispielsweise erlaubt es, aus den vernetzten Daten von Anlage oder Maschine, von Serviceverträgen, Kundendaten und Serviceprodukten automatisch Serviceaufträge zu erstellen und diese mit dem passenden Arbeitsplan zu versehen. Die Aktivitäten und Technikereinsätze aus diesen einzelnen Arbeitsplänen können nach Attributen wie beispielsweise Ort, erforderliche Skills, Dringlichkeit ebenfalls automatisch in bestimmte Arbeitsgruppen geroutet werden.

Die Abarbeitung dieser Serviceeinsätze kann nach unterschiedlichen Verfahren erfolgen: Techniker weisen sich Aktivitäten auf ihrem Mobilgerät aus dem Auftragspool der Arbeitsgruppe selbst an oder ein Disponent erfüllt diese Zuweisung und Koordination. Auch hier kann mit dem eFLEXS Optimizer eine automatische Disposition nach mehreren gleichzeitigen Kriterien erfolgen, zum Beispiel nach Ersatzteilverfügbarkeit, nach Dringlichkeit oder kürzesten Routen und Wegezeiten.

OPC UA als Standard

OPC UA als Standard ermöglicht einen hohen Automationsgrad in der Erstellung von Aufträgen im Technischen Service für die Integration interner und externer Dienstleister.

In dem Beitrag über Durchgängig digital für maximale Effizienz mit Automatisierung in der Zeitschrift Instandhaltung erfahren Sie erfahren Sie, wie Sie mit eFLEXS die Effizienz im technischen Service durch die Automatisierung von Prozessen und die Anwendung neuer Industriestandards der Industrie 4.0 erreichen können.

Comments are closed.